Normalna eksploatacja samochodów powoduje zużywanie się ich elementów i mechanizmów. Te nieuniknione procesy uniemożliwiają dalsze użytkowanie pojazdów bez wykonania określonych napraw.

Rejestrator parametrów rzeczywistych EOBD prowadzący ich zapisy podczas normalnej eksploatacji pojazdu.

Pomiędzy momentem, w którym konkretny element pojazdu ulega uszkodzeniu, a pojawieniem się reakcji pojazdu w postaci zmiany jego własności eksploatacyjnych, istnieje zawsze pewna zwłoka czasowa. Kolejny okres to czas pomiędzy pojawieniem się symptomów i zauważeniem ich przez użytkownika pojazdu a przeprowadzeniem diagnostyki i ewentualną naprawą uszkodzenia. Ten przedział czasowy uzależniony jest od stopnia uciążliwości symptomu. Zdecydowanie najszybciej zauważane jest pogorszenie dynamiki pojazdu, a najpóźniej tzw. uszkodzenia „emisyjne”.

Pomiędzy momentem, w którym konkretny element pojazdu ulega uszkodzeniu, a pojawieniem się reakcji pojazdu w postaci zmiany jego własności eksploatacyjnych, istnieje zawsze pewna zwłoka czasowa. Kolejny okres to czas pomiędzy pojawieniem się symptomów i zauważeniem ich przez użytkownika pojazdu a przeprowadzeniem diagnostyki i ewentualną naprawą uszkodzenia. Ten przedział czasowy uzależniony jest od stopnia uciążliwości symptomu. Zdecydowanie najszybciej zauważane jest pogorszenie dynamiki pojazdu, a najpóźniej tzw. uszkodzenia „emisyjne”.

Obecnie, pomimo obowiązku przeprowadzania okresowych badań technicznych, i tak czas od pojawienia się usterki do jej wykrycia i usunięcia wynosi średnio połowę okresu międzykontrolnego. W związku z ilością eksploatowanych obecnie pojazdów samochodowych i wytwarzanych przez nie spalin zawierających toksyczne substancje szkodliwe dla środowiska naturalnego – wprowadzone zostały uregulowania prawne, obligujące producentów pojazdów do wyposażenia ich w odpowiedni system diagnostyczny, kontrolujący kwestie związane z emisją toksycznych substancji zawartych w spalinach. Stworzenie techniczno-prawnych uregulowań w działaniu tego systemu było celem normy OBD II, czyli EOBD.

Nowe systemy – nowe problemy

Wprowadzenie w pojazdach elektronicznych systemów sterowania przyniosło wiele korzyści ich użytkownikom, lecz jednocześnie stało się przyczyną wielu nowych, niespotykanych dotychczas problemów, występujących w warsztatach i serwisach samochodowych. Do zdiagnozowania usterki konieczne jest teraz posiadanie specjalistycznego przyrządu diagnostycznego, nawiązującego komunikację ze sterownikiem pojazdu poprzez jego specjalne złącze diagnostyczne.

Do wykrycia usterki w tak zaawansowanych konstrukcjach pojazdów konieczne jest również posiadanie przez obsługującego przyrząd znacznej wiedzy w zakresie konstrukcji i funkcjonowania systemów elektronicznych sterujących pracą wszystkich układów i mechanizmów samochodowych. Wprowadzony przez producentów pojazdów system OBD II (EOBD) to zespół różnego rodzaju testów diagnostycznych oraz procedur obliczeniowych i decyzyjnych, wykonywanych w czasie rzeczywistym. Mają one na celu przede wszystkim ocenę sprawności emisyjnej pojazdu.

Wprowadzone równocześnie zintegrowane elektroniczne systemy sterowania, oparte na technice mikroprocesorowej, zapewniają samoczynny nadzór nad przebiegiem procesów zachodzących w poszczególnych podzespołach oraz ewentualną ich bieżącą korektę. Przesyłane w tych układach sygnały są przetwarzane w czasie rzeczywistym przez sterownik, w którym następuje równocześnie interpretacja i analiza otrzymywanych danych.

Sterownik układu porównuje otrzymywane wartości z parametrami wzorcowymi zapisanymi w jego pamięci i w przypadku stwierdzenia niezgodności wysyła do elementów wykonawczych odpowiednio skorygowane wartości modyfikujące pracę poszczególnych elementów. Tego rodzaju systemy elektroniczne posiadają też funkcję „samodiagnozy”, dzięki której w przypadku rozbieżności wykraczających poza granice dopuszczalnej tolerancji generowany jest tzw. kod usterki zapisanej w pamięci procesora wraz z towarzyszącymi mu parametrami pracy oraz następuje zapalenie się lampki kontrolnej na tablicy wskaźników.

Testy OBD II

W systemie tym są realizowane następujące testy diagnostyczne:

- kontrola sprawności elektrycznej elementów pomiarowych (czujników) i wykonawczych,

- pasywne badanie sprawności pomiarowej czujników,

- kontrola funkcjonowania elementów wykonawczych,

- aktywne próby sprawności pomiarowej czujników,

- emisyjnych skutków niesprawności elementów i układów pojazdu.

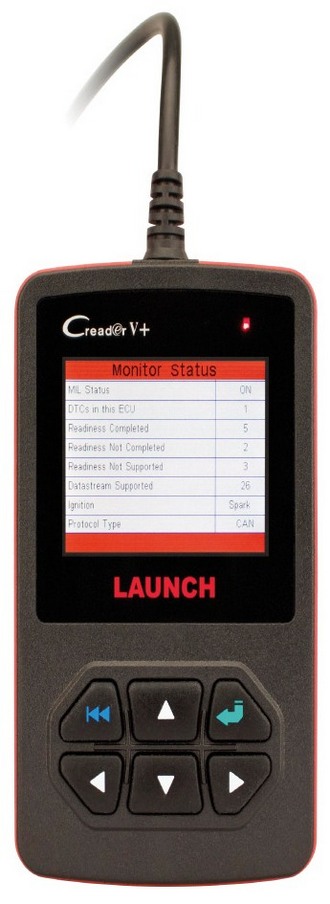

W systemie OBD II wszystkie informacje diagnostyczne są dostępne poprzez standardowe, 16-stykowe złącze diagnostyczne. Do ich odczytu niezbędny jest specjalistyczny czytnik. Po podłączeniu czytnika do złącza diagnostycznego pojazdu możliwe jest między innymi odczytanie procedur monitorujących, parametrów bieżących silnika oraz kodów występujących błędów.

Zgodnie z zaleceniami, złącze diagnostyczne pojazdu powinno być umieszczone w kabinie po stronie kierowcy, poniżej kolumny kierowniczej lub ewentualnie w strefie pasażera, maksymalnie 30 cm od osi środkowej pojazdu. Musi umożliwiać podłączenie wtyku czytnika diagnostycznego jedną ręką, bez użycia jakichkolwiek narzędzi.

W celu odczytania zarejestrowanej w pamięci sterownika usterki i okoliczności związanych z jej wystąpieniem, czyli wartości parametrów pracy związanych z danym układem, konieczne jest wykorzystanie specjalistycznego przyrządu diagnostycznego. Nawiązuje on przez złącze diagnostyczne komunikację ze sterownikiem pojazdu.

Podstawowe czynności przy diagnozowaniu elektronicznych systemów samochodowych to odczyt i kasowanie zapisanych w pamięci sterownika kodów usterek. Tego typu funkcje posiadają najprostsze przyrządy diagnostyczne. Należy jednak zwrócić uwagę na zróżnicowanie tych urządzeń w zakresie obsługiwanych pojazdów. W nowszych konstrukcjach wymagany jest wyłącznie powszechny standard diagnostyczny OBD II (EOBD), a w starszych występują indywidualne procedury producentów i dostosowane do nich złącza.

Rodzaje testerów

Przyrządy obsługujące wyłącznie pojazdy nowsze według standardu OBD II (EOBD) są znacznie tańsze od pozostałych i posiadają wyłącznie 16-pinowy (trapezowy) wtyk diagnostyczny. Umożliwiają one jednak jedynie odczyt i skasowanie kodów usterek układu trakcyjnego, a zwłaszcza silnika. Pozostałe układy elektroniczne w pojeździe ze standardem OBD II (EOBD) nie są obsługiwane przez najprostsze czytniki kodów usterek.

Czytniki kodów usterek umożliwiające obsługę pojazdów wyposażonych w standard OBD II (EOBD) oraz tych starszych, z indywidualnymi dla danego producenta procedurami diagnostycznymi, są znacznie droższe. Posiadają jednak zestaw wszystkich niezbędnych (zindywidualizowanych) złącz diagnostycznych, zapewniających komunikację ze sterownikami róznych pojazdów. Część przyrządów do odczytu i kasowania kodów usterek pojazdów ze standardem OBD II (EOBD) umożliwia poza tymi podstawowymi funkcjami diagnostycznymi również odczytywanie parametrów rzeczywistych pracy silnika, co daje dodatkowe, bardzo przydatne w niektórych sytuacjach informacje o lokalizacji usterki i przyczynach jej wystąpienia.

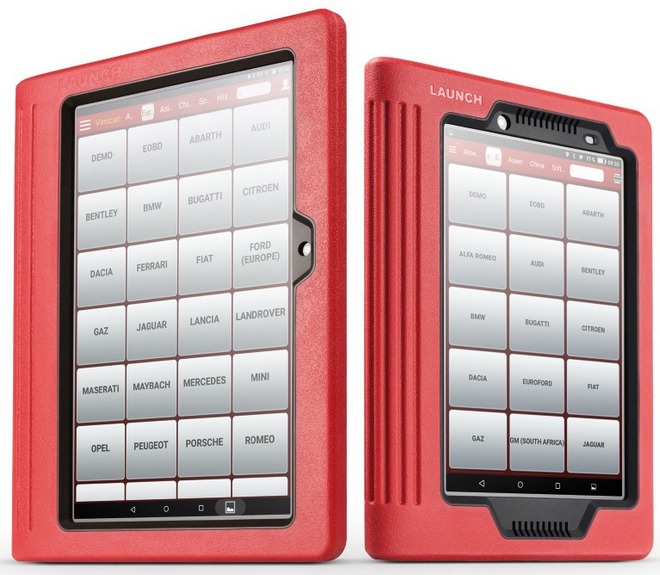

Pozostałe funkcje diagnostyczne przy obsłudze elektronicznych systemów sterowania pojazdów realizowane są z wykorzystaniem bardziej zaawansowanych technologicznie przyrządów. Umożliwiają one poza odczytem i kasowaniem kodów usterek również:

- odczyt parametrów pracy poszczególnych systemów (rejestrowanych przez odpowiednie czujniki);

- kasowanie inspekcji serwisowych (zerowanie zapisanych wartości dopuszczalnych przebiegów i wygaszaniu kontrolki na tablicy wskaźników;

- przeprowadzanie testów aktywacyjnych czujników i elementów wykonawczych poprzez wysyłanie odpowiednich sygnałów aktywujących;

- adaptację sterowników, polegającą na przywróceniu fabrycznych ustawień, np. po wymianie pewnych elementów;

- kodowanie, czyli wprowadzanie do jednostki sterującej odpowiednich kodów niezbędnych do uruchomienia niektórych elementów wykonawczych (wtryskiwaczy, przepustnic, kluczyków itp.).

Rejestratory parametrów

Poza dostępnymi na rynku przyrządami diagnostycznymi nawiązującymi obustronną komunikację ze sterownikiem pojazdu nowe możliwości stwarzają stosunkowo od niedawna rejestratory parametrów rzeczywistych pracy silnika. Są to zminiaturyzowane urządzenia (o wymiarach 5 x 5 x 10 cm) wpinane w złącze diagnostyczne pojazdu, rejestrujące wartości parametrów pracy silnika odczytywane z wszystkich jego czujników w funkcji czasu. Umożliwiają zapis parametrów rzeczywistych pracy silnika wszystkich pojazdów wyposażonych w standard OBD II (EOBD).

W zależności od potrzeby rejestrator zapisuje ciągły przebieg tych wartości nawet przez 24 godziny pracy silnika w wielu różnych sekwencjach od momentu jego uruchomienia do wyłączenia. Po wyciągnięciu rejestratora z gniazda diagnostycznego i połączeniu go z komputerem, na którym zainstalowane jest odpowiednie, współpracujące z nim oprogramowanie, następuje odczyt i interpretacja zapisanych wartości również w formie wykresów graficznych.

Najistotniejszą zaletą rejestratora parametrów rzeczywistych jest możliwość zdiagnozowania usterek i niedomagań w pracy systemów elektronicznych występujących sporadycznie, których zlokalizowanie przy użyciu tradycyjnego przyrządu diagnostycznego jest bardzo utrudnione, a wielu przypadkach wręcz niemożliwe.

Najnowsze komentarze