Nowoczesne silniki z funkcją start stop stawiają wysokie wymagania przed łożyskami ślizgowymi: w chwili uruchamiania nie ma bowiem chroniącej warstewki oleju, wobec czego łożyska są pokrywane polimerami.

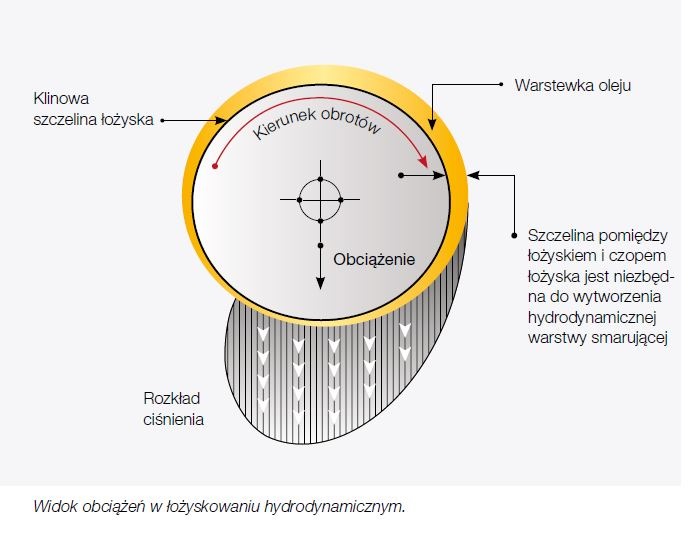

W silnikach spalinowych łożyska główne i korbowe są łożyskami hydrodynamicznymi. Pojęcie hydrodynamiczne oznacza w tym przypadku, że w wąskiej pierścieniowej szczelinie pomiędzy czopem łożyskowym i łożyskiem ślizgowym przez pompę oleju wytwarzana jest nośna warstewka oleju. Obroty wału korbowego oraz geometryczny kształt łożysk ślizgowych powodują równomierne rozprowadzenie oleju w szczelinie pierścieniowej i wytworzenie siły nośnej dla wału korbowego.

Mimo bardzo wysokiego ciśnienia zapłonu oraz dużych sił statycznych i dynamicznych, działających na wał korbowy, „pływa” on w łożysku ślizgowym bez dotykania go. W otoczeniu dobrze przefiltrowanego oleju trwałość wału korbowego i łożyska ślizgowego w tym stanie pracy jest teoretycznie nieograniczona. Jednakże w praktyce ta ochronna warstewka smaru nie jest zawsze dostępna.

Rozruch: stres dla silnika

W chwili rozruchu silnika występuje metaliczny kontakt pomiędzy czopem łożyska głównego i dolną panewką łożyskową, spowodowany statyczną masą wału korbowego oraz – zwłaszcza od strony koła zamachowego – masą tego koła i sprzęgła lub przekładni hydrokinetycznej. Od strony układu rozrządu wał korbowy jest podnoszony przez naciąg pasa zębatego lub łańcucha rozrządu i dociskany do górnej panewki łożyska.

Podczas rozruchu wał korbowy jest wprawiany w ruch obrotowy. Pierwsze zapłony obciążają łożyska korbowe i główne, aż pompa oleju zapewni w łożyskach wystarczającą i nośną warstewkę oleju. W tej fazie mamy do czynienia z tzw. tarciem półpłynnym. Oczywiście w łożyskach znajdują się pozostałości

oleju, nie są one jednak w stanie zapobiec stykaniu się metali. Skutkiem jest zużycie. Przy tym elementy są tak dobrane konstrukcyjnie i materiałowo, aby ich zużycie w okresie żywotności silnika nie było zbyt wysokie.

Funkcja start-stop: oszczędza paliwo, ale nie materiały

Coraz więcej pojazdów jest dziś wyposażona w funkcję start-stop: silnik jest wyłączany po zatrzymaniu na światłach i ponownie uruchamiany po pierwszym naciśnięciu gazu. Wydajność systemu jest przekonująca – gdyż wyłączenie silnika spalinowego (nawet na kilka sekund) oszczędza więcej paliwa, niż jest zużywane na ponowny rozruch. Tą drogą można w prosty sposób zredukować zużycie paliwa.

W przypadku pojazdów hybrydowych układ sterowania wyłącza silnik spalinowy nawet podczas jazdy, gdy jest to możliwe ze względu na parametry pracy. Ma to zawsze miejsce wtedy, gdy moc elektrycznego zespołu napędowego w postaci silnika elektrycznego z akumulatorami jest wystarczająca dla aktualnego trybu jazdy. Również w trakcie hamowania silnikiem, gdy energia kinetyczna jest zamieniana na energię elektryczną i gromadzona w akumulatorach, silnik spalinowy nie pracuje.

Przez taki podział pracy i związane z tym częste wyłączanie silnika spalinowego można doprowadzić do redukcji zużycia paliwa w zakresie od 20 do 25%, przy równocześnie znacznym zmniejszeniu emisji CO2. Pozytywny efekt wyłączenia silnika spalinowego stwarza jednak ogromne problemy dla jego elementów, a zwłaszcza dla łożysk ślizgowych. Znacznie częstsze uruchamianie powoduje, że typowe łożyska wielomateriałowe osiągają granice obciążalności. Przy nieruchomym silniku nie pracuje bowiem także mechanicznie napędzana pompa oleju, spada ciśnienie oleju i czopy wału korbowego dotykają panewek łożysk. Prowadzi to do styku metali i w konsekwencji do zwiększonego zużycia łożyska w chwili ponownego rozruchu.

Teoretycznie możliwe jest zastosowanie elektrycznej pompy oleju, podobnie jak w przypadku silników stacjonarnych, która przed pierwszym ruchem wału korbowego zapewniłaby wystarczające ciśnienie oleju. Ponieważ taka pompa nie znalazła do tej pory zastosowania ani w samochodach osobowych, ani użytkowych, firma MAHLE opracowała nową koncepcję rozwiązania tego problemu w postaci „samosmarujących” łożysk ślizgowych.

Rozwiązanie MAHLE: łożyska ślizgowe z nowym rodzajem powłoki polimerowej

Innowacyjna powłoka polimerowa nanoszona jest w postaci kilku bardzo cienkich warstw na typowe dwuskładnikowe łożyska ślizgowe z aluminium lub brązu, osiągając w efekcie grubość tylko kilku tysięcznych milimetra. Cecha szczególna tego rozwiązania: struktura polimeru zawiera smary stałe i płatki aluminiowe. Specjalny związek chemiczny zapewnia doskonałe właściwości trybologiczne.

W przypadku tej technologii powłok tarcie półpłynne nie stanowi już problemu przy rozruchu, gdyż nie występuje już styk metalu wału korbowego z łożyskiem. Płatki aluminiowe zapewniają przewodność cieplną, a smary stałe redukują tarcie. Znajdujące się w powłoce płatki aluminiowe są dobrymi przewodnikami ciepła, zapobiegającymi termicznemu przeciążeniu łożysk, a zintegrowane smary stałe zapewniają zwiększenie wytrzymałości mechanicznej i znaczną redukcję tarcia przy krytycznych stanach smarowania podczas procesów rozruchu.

Ponadto powłoka jest bardzo odporna na czynniki chemiczne. Zapewnia to lepszą odporność na zużycie oraz trwałość w porównaniu do stosowanych obecnie produktów zawierających ołów.

Powłoki polimerowe: przyszłościowe dzięki wysokiej obciążalności

Nowe łożyska z powłokami polimerowymi mogą być stosowane zarówno w istniejących silnikach, jak również zapewnić wysoką odporność na podwyższone obciążenia, związane z przyszłymi tendencjami na rynku silników do pojazdów użytkowych, na przykład przez funkcję start-stop. Potencjał nowych powłok polimerowych nie jest jednak wykorzystany do końca: dzięki doskonałym właściwościom trybologicznym możliwe jest stosowanie opracowanych ostatnio olejów silnikowych o niższej lepkości, co znacznie przyczynia się do redukcji strat tarcia i prowadzi tym samym do dodatkowego zmniejszenia zużycia paliwa i polepszenia parametrów emisji.

W porównaniu do klasycznych łożysk z trzech materiałów wyższa obciążalność zapewnia także opcję wykorzystania nowych powłok polimerowych przy wykonywaniu wysokowytrzymałych powłok katodowych. MAHLE prowadzi obecnie próby praktyczne w tym zakresie.

Łożyska ślizgowe MAHLE z powłoką polimerową – teraz fabrycznie na wyposażeniu seryjnym.

Autor: Maciej Hadryś – Kierownik Działu Technicznego MAHLE Aftermarket

Artykuł pochodzi z serwisu: https://motofocus.pl/

https://motofocus.pl/informacje/nowosci/99876/tarcie-nieznosne-dla-panewek-i-czopow-walu

Najnowsze komentarze