Silnik o masie nieco przekraczającej 74 kg jest w stanie wygenerować moment obrotowy w wysokości 5200 niutonometrów. Jego szczytowa moc to ok. 374 KM, a moc ciągła jest niższa zaledwie o jedną czwartą. Mowa o najnowszym, ultra-kompaktowym napędzie, który jest już testowany w warunkach drogowych. Jego twórcą jest firma ZF, która właśnie zaprezentowała możliwości swojego najnowszego osiągnięcia.

EVSys800 – silnik o najlepszym stosunku mocy do wagi na rynku

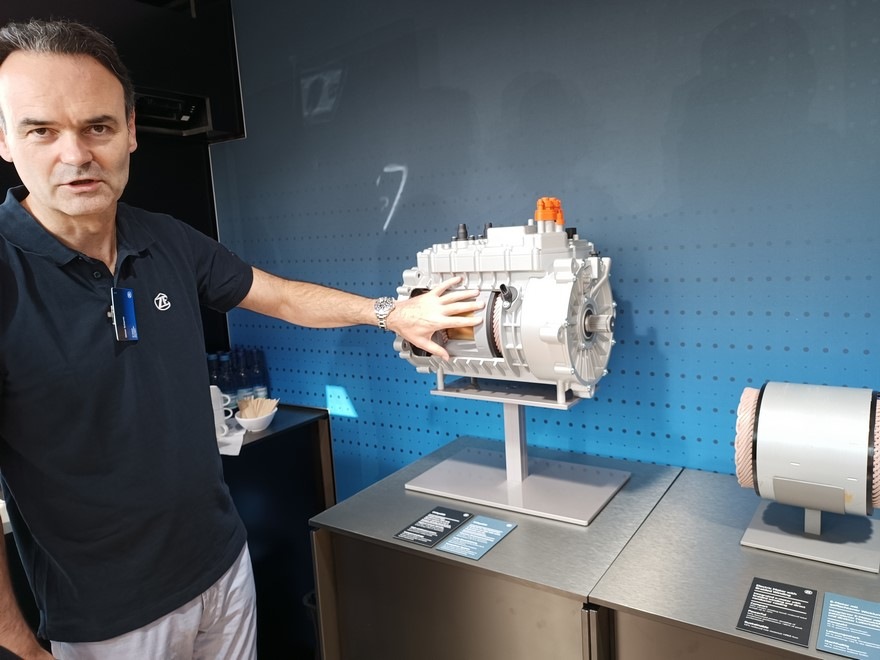

Tym, którzy przecierają oczy ze zdumienia, widząc wartość 5200 Nm momentu w silniku samochodowym, od razu wyjaśniamy – takie parametry są możliwe do uzyskania w napędach elektrycznych. Zaprezentowany przez firmę ZF silnik EVSys800 to oczywiście jednostka elektryczna. Niemiecki koncern stale współpracuje z producentami samochodów, którzy w obecnych czasach oczekują coraz bardziej wydajnych i oszczędnych, a przy tym bezemisyjnych i ekologicznych napędów. Priorytetem są m.in. redukcja wagi i rozmiarów przy jednoczesnym wzroście wydajności silnika, a także ograniczenie wykorzystania pierwiastków ziem rzadkich. Odpowiadająca na te potrzeby jednostka ZF jest już poddawana testom, zamontowana na tylnej osi napędowej elektrycznego Porsche, czyli modelu Taycan (testowy pojazd otrzymał kryptonim EVbeat). Wybór auta to nie przypadek, gdyż Taycan jest pierwszym seryjnie produkowanym modelem wyposażonym w akumulator o napięciu 800V.

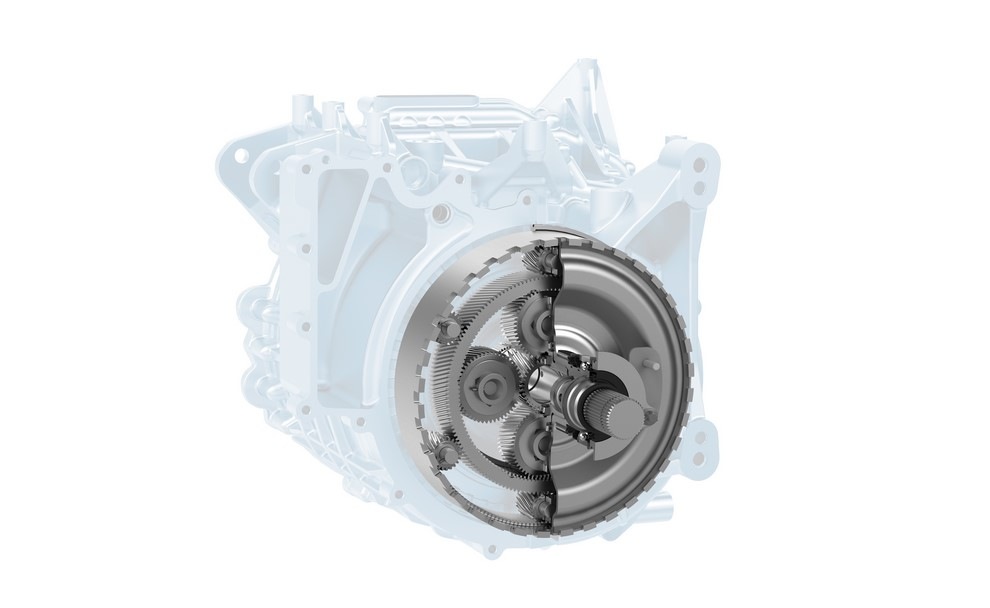

Układ napędowy waży łącznie 74 kg. Daleko idąca, względem starszych rozwiązań, redukcja masy była możliwa dzięki nowemu, całościowemu podejściu do konstruowania napędu. Położono nacisk na zmniejszenie liczby niezbędnych komponentów napędu. ZF wprowadził kompaktową przekładnię oraz nowy rodzaj uzwojenia silnika elektrycznego, przypominający plecionkę (zdjęcie poniżej). Efekt to napęd węższy niż poprzednie rozwiązanie ZF o 5 cm, co ma duże znaczenie w przypadku modułu montowanego bezpośrednio na osi napędowej pojazdu.

Nowe uzwojenie silnika zajmuje połowę miejsca, którego potrzebowało konwencjonalne rozwiązanie (przy okazji zredukowano zapotrzebowanie na miedź o ok. 10%). Opatentowany kształt pozwala na bardziej efektywne chłodzenie olejem, bezpośrednio w miejscach, gdzie emisja ciepła jest najwyższa.

Przekładnia redukcyjna napędu połączona jest z dwiema przekładniami planetarnymi, których dodatkową funkcją jest działanie jak mechanizm różnicowy. W porównaniu

z konwencjonalnymi koncepcjami offsetowymi, w których wał wejściowy i wyjściowy nie znajdują się na tej samej osi, rozwiązanie współosiowe zmniejsza wagę i wymagania dotyczące przestrzeni montażowej bez uszczerbku dla wydajności, głośności i wibracji.

System zarządzania temperaturą w samochodach elektrycznych TherMaS

Stworzenie małego silnika elektrycznego o dużej mocy jest wyzwaniem konstrukcyjnym głównie ze względu na konieczność zapewnienia mu odpowiedniego i optymalnego w każdych warunkach chłodzenia. ZF stworzyło pierwszy na rynku centralny system zarządzania temperaturą. Rozwiązanie o nazwie TherMaS posiada własną jednostkę centralną, w której przetwarzane są informacje dotyczące wszelkich procesów termicznych w pojeździe. Jest to koncepcja zbieżna z trendem budowy pokładowych superkomputerów domenowych, nad którymi pracują m.in. polskie centra techniczne ZF.

W TherMaS jako czynnik chłodniczy wykorzystano propan (jako bardziej ekologiczny gaz bezfluorowy). Układ posiada trzy obwody dystrybucji płynu, stale monitorowane przez komputer. Choć w porównaniu do starszych rozwiązań zastosowano o połowę mniej czynnika chłodniczego, wydajność chłodzenia wzrosła dwukrotnie. Centralny obieg czynnika połączony jest z dwoma osobnymi obiegami, które mają swoje konkretne zadania – jeden odpowiada za chłodzenie w przypadku szczególnie wysokich temperatur, a drugi zapobiega przemarzaniu elementów układu w warunkach szczególnego chłodu. Układ posiada zintegrowaną, bardzo wydajną pompę ciepła 800V.

Na co przekładają się możliwości nowego układu ZF TherMaS? Przede wszystkim na zasięg pojazdu, co jest szczególnie widoczne w skrajnych warunkach temperaturowych zimą i latem. Podczas testów pojazdu EVbeat w trakcie ZF Global Technology Days, zaprezentowano symulacje, które pozwalają z dużą dokładnością określać zasięg pojazdu w zależności od panujących warunków, trybu jazdy oraz pracy urządzeń pokładowych (np. klimatyzacji).

Najnowsze komentarze