W warsztatach samochodowych coraz częściej zaczyna się pojawiać najnowsza generacja wtryskiwaczy elektromagnetycznych typu CRI2.18 i 2.20 posiadających zawór zrównoważony ciśnieniowo z uszczelnieniem krawędziowym.

Na pierwszy rzut oka wtryskiwacz z zewnątrz niewiele się różni od poprzednich typów z zaworem kulkowym. Przy wykonaniu diagnozy warto jednak zorientować się z jakim typem wtryskiwacza mamy do czynienia, ponieważ ma to wpływ na interpretację uzyskiwanych wyników diagnostycznych.

Cechy zewnętrzne nowych typów wtryskiwaczy i ich wpływ na pomiary wydatków przelewu

W tym artykule chcemy poinformować o podstawowych zewnętrznych różnicach wprowadzonych względem poprzedniej generacji. Wytłumaczymy ich istotę powodowaną zmianami technologicznymi, a także tymi, które miały na celu polepszenie funkcjonalności montażu. Dodatkowo pokażemy interesujące zmiany dotyczące diagnostyki układu niskiego ciśnienia, a także poinformujemy o zabezpieczeniu układu przed zapowietrzeniem.

Identyfikacja na pierwszy rzut oka – żebrowana cewka

Jak wiadomo czas to pieniądz. Dlatego na początek pokażemy, jak szybko odróżnić od siebie kolejne wersje wtryskiwaczy sterowanych elektromagnetycznie.

Pierwszą różnicą, którą można zauważyć z zewnątrz jest budowa cewki. W nowych typach cewka jest użebrowana, co zaprezentowano na zdjęciu 1. Powodem wprowadzenia zmiany jest zmniejszenie wymiarów uzwojenia cewki sterującej, która może wytwarzać mniejsze pole magnetyczne unoszące talerzyk zaworka sterującego. Jest to możliwe dzięki temu, że zawór zrównoważony ciśnieniowo nie wymaga tak dużych sił docisku jak zawór kulkowy. Żebrowanie zwiększa sztywność zamocowania cewki, w której dodatkowo zamocowany jest na stałe trzpień prowadzący zaworek. Bardziej szczegółowo z budową wewnętrzną wtryskiwaczy można się zapoznać, czytając artykuł poświęcony temu tematowi, ukazał się wiosną 2015 roku w numerze 1/55 Autospeca. Pozostałe starsze wersje z kulką cechują się pełną cewką bez żebrowania zobrazowaną na zdjęciu 2.

Dodatkową zmianą, która w produkcji ma na celu przyśpieszenie montażu układu paliwowego do silnika jest zmiana przyłącza przewodu przelewowego. Jak widać na zdjęciu 1, przyłącze przelewu (tulejka wychodząca z cewki) w nowych rozwiązaniach nie ma nawet bruzdy służącej do zabezpieczenia złącza odpływowego spinką, tak jak na zdjęciu 2. W nowym rozwiązaniu tuleja złącza ma wewnątrz otworu wykonany rowek służący do zaryglowania nowego przyłącza przelewowego wyposażonego w specjalny zatrzask. Nowe przyłącze zostało zaprezentowane na zdjęciach 3 i 5. W poprzedniej wersji przyłącza, którego przekrój jest pokazany na zdjęciu 4, zabezpieczane były spinką.

Obsługa nowego przyłącza

Odłączenie przelewu nowego typu nie jest już takie intuicyjne jak w przypadku rozwiązania ze spinką. Zdarza się, że podczas demontażu mechanik uszkadza elementy ryglujące i blokujące, co wymaga wymiany przewodu przelewowego. Dlatego postaramy się przybliżyć podejście do tej czynności.

Aby odłączyć złącze od przelewu wtryskiwacza, należy w delikatny sposób podważyć i wyciągnąć element ryglujący „przycisk” pokazany na zdjęciu 5. Po wysunięciu elementu ryglującego, działającego na zasadzie rozporowej, następuje wyczepienie „haczyków/ warg” z rowka tulejki złącza. Teraz można wyczepić złącze przelewu wtryskiwacza, unosząc je w górę. Montaż odbywa się w odwrotnej kolejności.

Można powiedzieć, że mechanizm blokady, który zabezpiecza złącze przed wypadnięciem działa niczym kołek rozporowy. Należy zaznaczyć, że przyłącza przelewu różnią się od siebie w zależności od marki samochodu. Różnica występuje w górnej części, w której znajduje się mechanizm zabezpieczający. Istnieją też rozwiązania posiadające boczne „skrzydełka”. Część dolna rozporowa wchodząca w tulejkę jest obecnie taka sama we wszystkich wtryskiwaczach. Dlatego w większości nowych złączy demontaż będzie polegać na wyjęciu przycisku lub dociśnięciu „skrzydełek” umieszczonych z boku przyłącza w celu odbezpieczenie części rozporowej. Zwracamy jednocześnie uwagę na to, że opisywane przyciski przyłączy ze względu na małe wymiary, nie są tak wytrzymałe jak spinki poprzednich generacji, o czym należy pamiętać przy demontażu.

Podpięcie menzurek przy pomiarach wydatków

Dotychczas podczas pomiarów wydatków przelewu wtryskiwaczy elektromagnetycznych Boscha, przy użyciu menzurek Bosch 0 986 612950, nie było konieczności stosowania żadnych dodatkowych adapterów, ponieważ są one wyposażone w złącza przystosowane do przyłączy ze spinką.

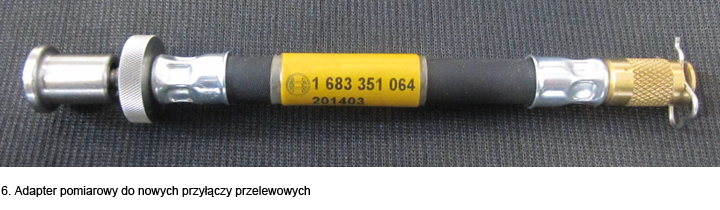

Wspomniana zmiana zabezpieczenia przyłączy przelewowych ma także konsekwencje dla osprzętu diagnostycznego. Mianowicie, aby poprawnie wykonać pomiar menzurkowy w nowych typach wtryskiwaczy, potrzebne są adaptery pokazane na zdjęciu 6. Jest to swego rodzaju łącznik montowany do przyłącza przewodu menzurek z użyciem złącza wyposażonego w spinkę. Drugi koniec łącznika wyposażony jest w swego rodzaju mechanizm „zatrzaskowy”, w którym zatrzask stanowi pierścień gumowy typu o-ring, rozpierany za pomocą odsadzonego stożka talerzowej nakrętki dociskowej. Dzięki temu możliwe jest korzystanie z istniejących już przyrządów menzurkowych. Adaptery można kupować pojedynczo pod numerem widocznym na rysunku, a także w komplecie sześciu sztuk wraz z zestawem zatyczek przelewowych dla CRI2.18-2.22 pod numerem0 986 613 926.

Zabezpieczenie wycieku z przewodu przelewowego

Konsekwencją zmian przyłączy przelewów są także zmiany specjalnych zabezpieczeń listwy przelewowej przed wyciekami po wypięciu z wtryskiwaczy. Jest to szczególnie istotne, jeżeli mamy do czynienia z przewodem gumowym, a nie wykonanym z tworzywa. Przewód gumowy można zacisnąć. Głównym zadaniem zaślepek jest zatrzymanie przed wyciekiem paliwa po uruchomieniu silnika.

Zastosowanie zaślepek zapobiega także zapowietrzaniu. We wtryskiwaczach mających złącze ze spinką stosujemy zaślepki pokazane na zdjęciu nr 7, które można kupić jako zestaw 6 sztuk pod numerem zamówieniowym 0 986 612 900. Natomiast we wtryskiwaczach bez spinki stosujemy zaślepki zaprezentowane na zdjęciach 8 i 9, które są dostarczane wraz z zaprezentowanymi adapterami pośrednimi.

Niektórzy producenci samochodów stosują również rozwiązanie z zaworem zwrotnym, montowanym na przewodzie przelewowym zdjęcie 10. Zawór ten uniemożliwia wyciekanie paliwa po odłączeniu przewodu przelewowego od wtryskiwacza. Jeśli chodzi o zasadę działania, jest to typowy zaworek jednostronnego działania, który uniemożliwia cofanie się paliwa. Jest to bardzo pomocne rozwiązanie dla mechaników, lecz trzeba pamiętać, że aby w pełni zabezpieczyć układ przed zapowietrzeniem, należy co do zasady stosować korki/ zatyczki zaworków przelewowych.

© Robert Bosch Sp. z o.o.

Najnowsze komentarze