Drgania występujące w układzie przeniesienia napędu i jego podzespołach prowadzą do powstawania hałasu oraz przyczyniają się do zwiększonego zużycia jego elementów.

Konstrukcje współczesnych wielostopniowych tłumików drgań skrętnych w tarczach sprzęgłowych często wymagają luzu wstępnego, któremu mechanicy przypisują wadliwe wykonanie. Poniżej przedstawiamy analizę występowania drgań skrętnych w pojeździe oraz zasady działania efektywnych układów ich tłumienia.

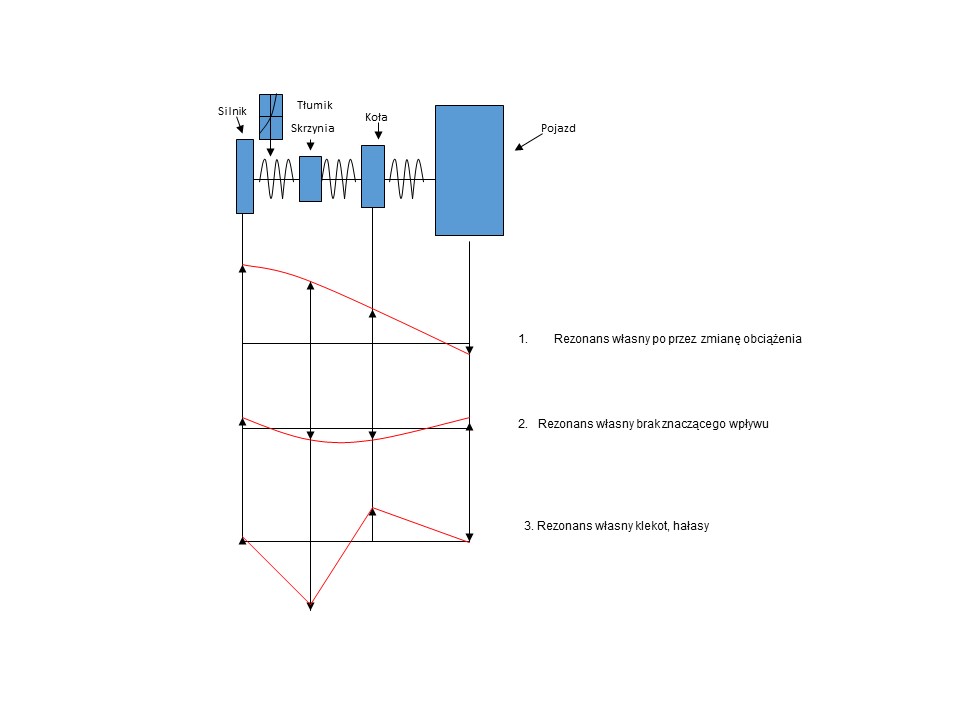

Układ przeniesienia napędu w pojazdach składa się z: silnika, sprzęgła, skrzyni biegów, przegubów, wału napędowego oraz napędzanych kół. Biorąc pod uwagę komfort podróży oraz czynnik ciężaru całego układu, musi on zostać relatywnie elastycznie zestrojony w stosunku do działających na niego momentów obrotowych. Już w latach 30. ubiegłego wieku stwierdzono, że drgania o charakterze skrętnym oraz towarzyszące im hałasy w układzie przeniesienia napędu można znacząco zredukować, poprzez zmniejszenie sztywności skrętnej w układzie pomiędzy silnikiem, a skrzynią biegów. W kolejnych dziesięcioleciach doprowadziło to do opracowania tłumika drgań skrętnych w tarczach sprzęgłowych. Do wystąpienia drgań skrętnych w układzie napędowym współczesnych pojazdów, prowadzą m.in.:

- Szybkie zmiany momentu zależne od nierówności zapłonu w przyspieszeniach kątowych na poszczególnych cylindrach (związane z coraz wyższym ciśnieniem w układzie wtryskowym silnika),

- Zmiany obciążenia układu poprzez dynamiczne przyspieszanie pojazdu,

- Zmiany w układzie sprzęgła prowadzące do występowania drgań skrętnych w układzie napędowym.

Drgania te objawiają się hałasami dochodzącymi ze skrzyni biegów (uderzenia zębów kół zębatych i klekotanie) oraz wibracjami generowanymi przez elementy karoserii (powstałymi w skutek drgań wzdłużnych). Hałas zależny jest również od luzów na kołach zębatych, lepkości oleju przekładniowego oraz łożyskowania wału korbowego i elementów przeniesienia napędu. W celu optymalizacji występujących drgań skrętnych, musi być znana przyczyna ich występowania oraz częstotliwość własna całego układu przeniesienia napędu.

Rysunek nr 1 Uproszczony model układu przeniesienia napędu, składający się z czterech drgających mas.

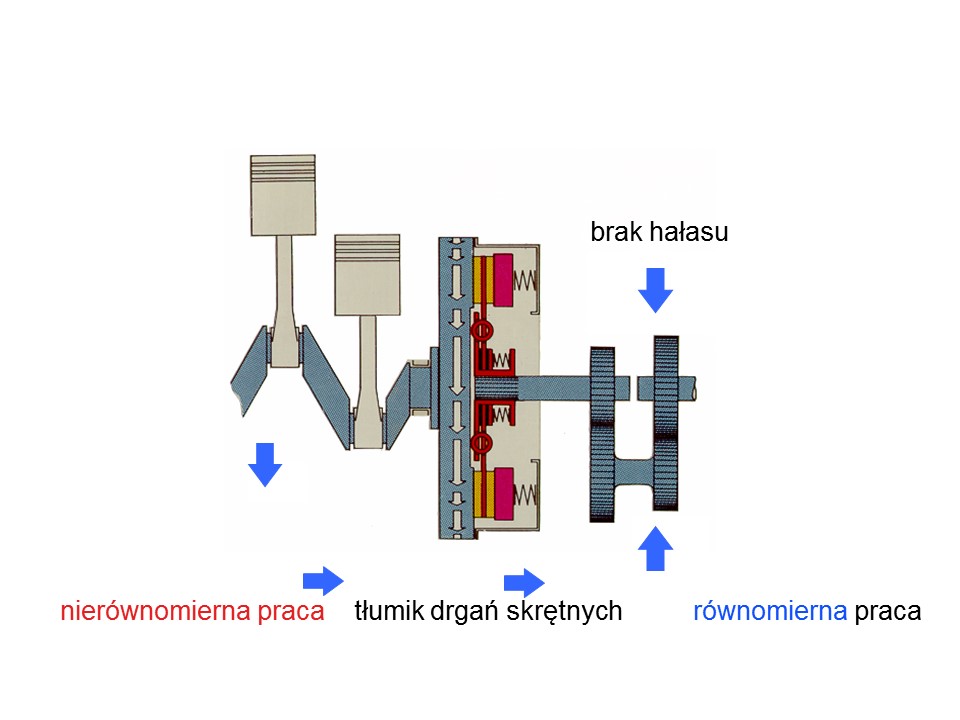

Drgania i towarzyszące im hałasy osiągają swoje epicentrum w trakcie przechodzenia przez zakres drgań rezonansowych. Najważniejszym elementem, w jaki wyposażona jest tarcza sprzęgłowa, jest tzw. tłumik drgań skrętnych.

Rysunek nr 2 Podstawowym zadaniem jakie spełnia w tarczy sprzęgłowej tłumik drgań skrętnych, jest przeniesienie częstotliwości układu drgań własnych silnika (poza obszarem częstotliwości rezonansowej skrzyni biegów oraz obniżeniem amplitudy tych drgań).

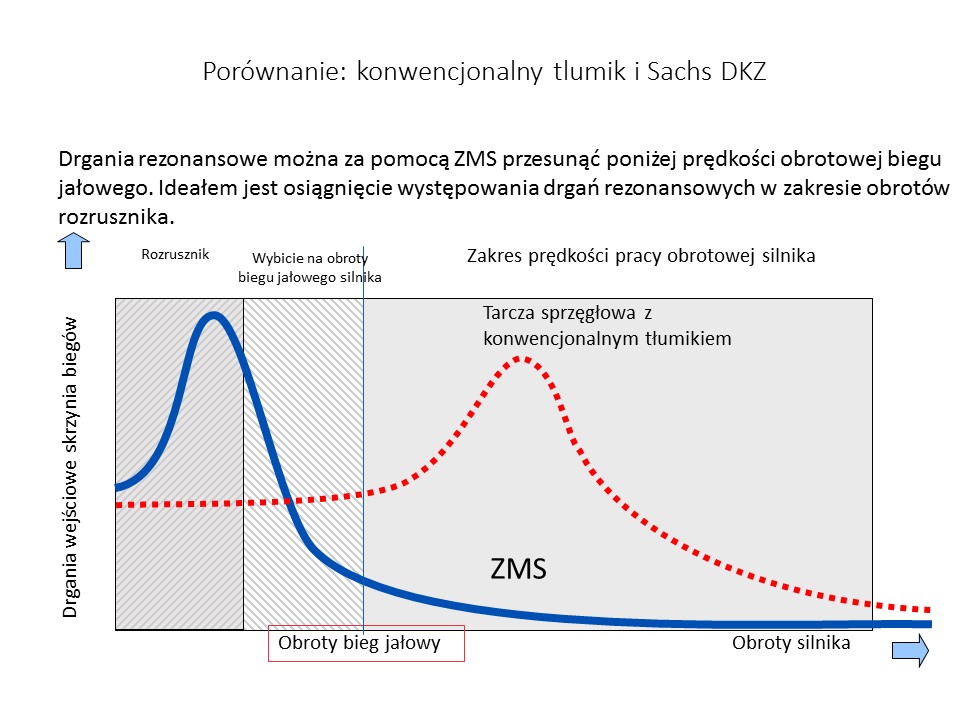

Rysunek nr 3 Przykład poglądowej filtracji drgań w tarczach sprzęgłowych z tłumikiem drgań skrętnych.

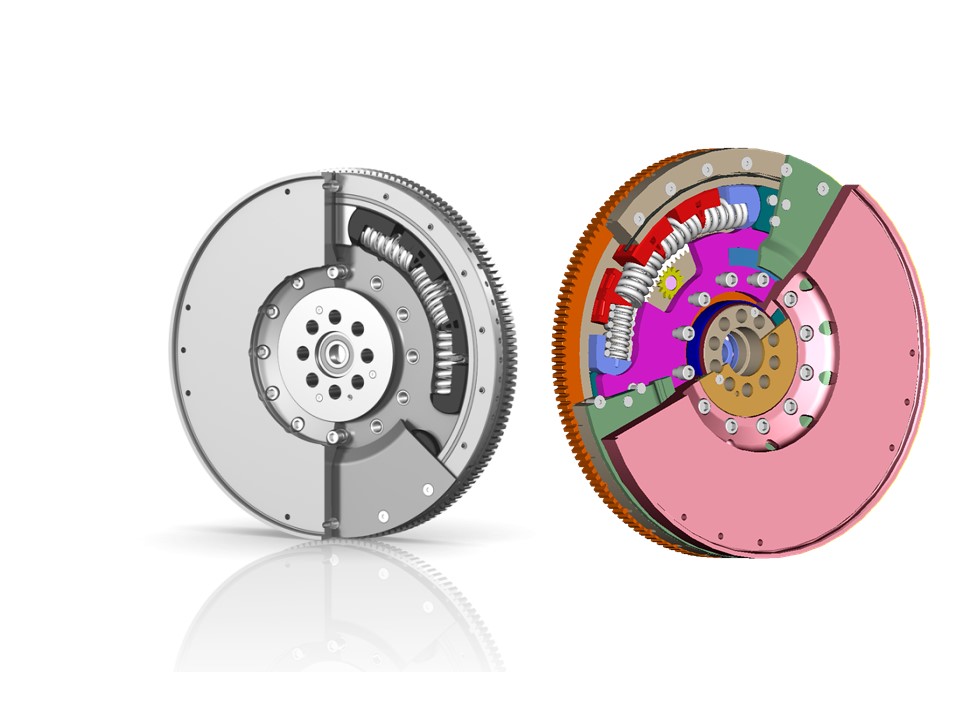

Rezonans drgań własnych (tzw. trzecia rezonansowa) przy włączonym biegu, w zależności od typu pojazdu, występuje najczęściej w zakresie 40-70 Hz. Oznacza to, że są to częstotliwości występujące dla prędkości obrotowych towarzyszących użytkowej prędkości pracy pojazdu. Konstruktorzy starają się minimalizować występowanie hałasów oraz redukować te drgania, tak by pojawiały się poza zakresem obrotów użytkowej pracy silnika. Zastosowanie tłumika drgań skrętnych dla obrotów biegu jałowego w tarczach sprzęgłowych, pozwoliło obniżyć występowanie tych rezonansowych w zakres 7-15 Hz, czyli znacząco poniżej częstotliwości występujących dla obrotów biegu jałowego. Jeżeli zastosowanie tłumika w tarczy sprzęgłowej nie jest możliwe, wówczas tłumienie przenosi się na koło zamachowe poprzez zastosowanie dwumasowego koła zamachowego.

Rysunki nr 4 i 5

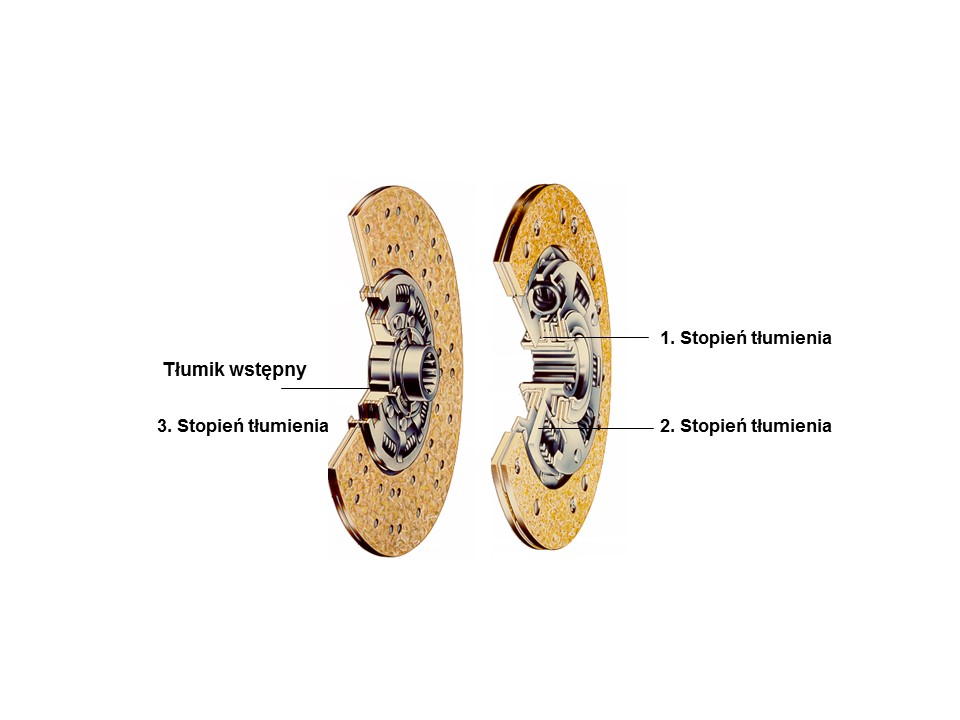

W najnowszej generacji tarcz sprzęgłowych, stosuje się najczęściej trzystopniowy układ tłumienia drgań skrętnych. Zawiera on takie elementy jak: tarcza zabierakowa, przeciwtarcza oraz sprężyny śrubowe o różnych stopniach tłumienia (umiejscawiane w oknach ich łożyskowania w obudowie tarczy sprzęgła). Następnie występują pierścienie cierne oraz dociskające je sprężyny stożkowe, piórowe lub talerzowe.

Sprężyny tarcz sprzęgłowych umożliwiają kątowy skręt piasty w kierunku obwodowym (nawet do 18˚ w mniejszych średnicach tarcz sprzegłowych). Zmieniając sztywności sprężyn oraz ich wielkość, możliwe jest osiągnięcie zróżnicowanych charakterystyk tłumienia drgań. Wielostopniowe tłumienie pozwala na uzyskanie progresywnej charakterystyki tłumienia. Dodatkowo, w układzie często stosuje się osobne tłumik drgań (tzw. „wstępnych” obrotów biegu jałowego). W tarczach sprzęgłowych jako elementy tłumiące wykorzystuje się pierścienie cierne, przez które tłumienie realizowane jest w wyniku tarcia występującego pomiędzy tymi elementami.

Rysunek nr. 6 Nowoczesna konstrukcja tarczy sprzęgłowej z 3-stopniowym tłumikiem drgań skrętnych.

Tłumiki drgań skrętnych mogą być konstruowane na wiele sposobów. Z reguły w tarczach sprzęgłowych stosownych w pojazdach komercyjnych występuję sześć, siedem lub osiem sprężyn śrubowych o różnych charakterystykach. Pozwalają one na zróżnicowanie kątów obrotu nawet do 18˚, w zależności od wykonania.

Rysunek nr. 7 Konstrukcje współczesnych wielostopniowych tłumików drgań skrętnych w tarczach sprzęgłowych często wymagają luzu wstępnego.

Występuje on na sprężynach tłumika, w gniazdach ich łożyskowania lub w zestawie sprężyn tłumika drgań obrotów biegu jałowego. Często konstrukcji tej przypisywane jest wadliwe wykonanie, jednak jest dokładnie odwrotnie. Występowanie luzów w układzie nie jest wadą, a wykorzystanie takiej konstrukcji sprawia, że w czasie jazdy nie dochodzi do występowania hałasów. Tarcza ustalająca dla sprężyn tłumika drgań wstępnych związana jest z piastą, a nie z tarczą nośną. Dzięki takiemu rozwiązaniu części układu mogą się przesuwać kątowo względem siebie.

Koncern ZF poświęca wiele uwagi badaniom nad występowaniem drgań o charakterze skrętnym oraz projektowaniem efektywnych układów ich tłumienia. Zapewnia to z jednej strony komfort dla kierowcy i pasażerów, a z drugiej efektywniejsze wykorzystanie zakresu pracy nowoczesnego silnika

Porad udziela Grzegorz Fedorowicz z Przedstawicielstwa ZF Services w Polsce

Najnowsze komentarze