Dla dużej grupy profesjonalistów zajmujących się naprawą samochodów zawieszenie pneumatyczne to temat tabu. Tymczasem, jeśli zrozumiemy zasadę działania zawieszenia w samochodzie okazuje się, że odsyłając klienta z niesprawnym zawieszeniem pneumatycznym do konkurencji tracimy nie tylko zarobek na jego naprawie, ale także szansę serwisowania innych usterek i części eksploatacyjnych.

Faktem jest, że zawieszenie pneumatyczne „schodzi pod strzechy”. Kiedyś dostępne np. w Mercedesie klasy S, potem jako opcja w klasie E, być może w kolejnym modelu klasy C będzie dostępne jako standard. Dodatkowo dochodzą marki i modele jeszcze do niedawna nie kojarzone z pneumatyką, choćby Citroën Grand Picasso czy Peugeot Expert.

Zawieszenie pneumatyczne pozwala wyeliminować podstawowe wady standardowego zawieszenia, które zawsze jest kompromisem: zbyt sztywne – doskonała przyczepność i bezpieczeństwo, ale brak komfortu, zbyt miękkie – wygodne, ale mniej bezpieczne.

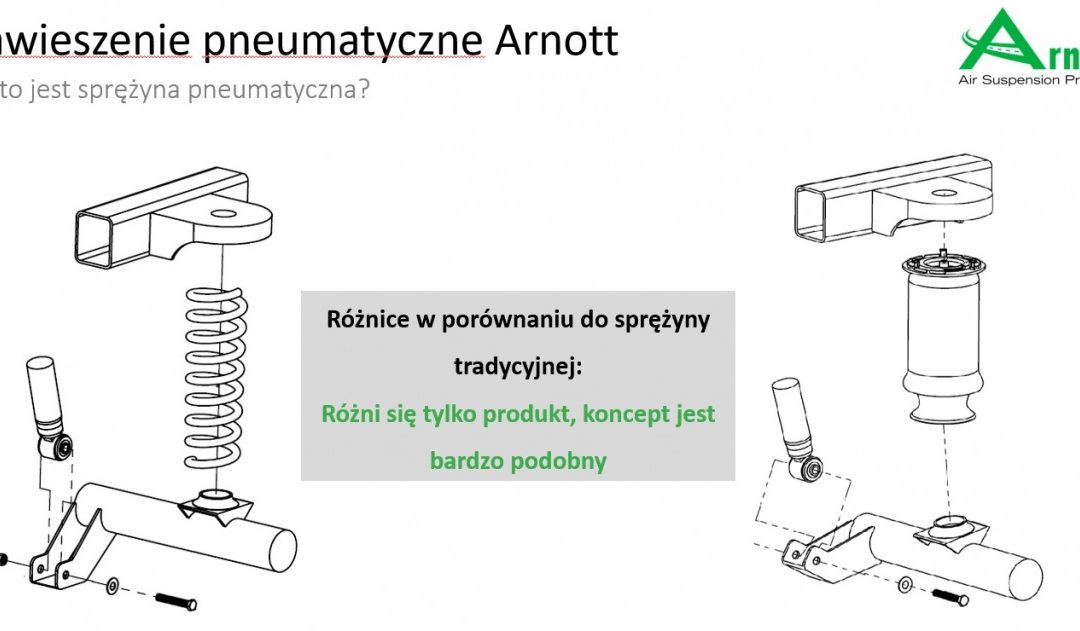

Ogólna suma części w przypadku tylnego zawieszenia tradycyjnego i pneumatycznego jest taka sama, a wymiana np. miecha okazuje się prostsza od wymiany sprężyny, gdyż nie jest nam potrzebny ściągacz. Jedyna różnica to odpięcie i wpięcie przewodów powietrza, ale to kwestia sekund.

Podstawowa trudność przy serwisowaniu zawieszenia pneumatycznego, oprócz zrozumienia zasady jego działania, to poprawne zdiagnozowanie usterki. Układ takiego zawieszenia składa się z kilku istotnych komponentów, które współdziałają ze sobą i aby poprawnie je serwisować, należy zrozumieć interakcje pomiędzy nimi. Komponenty pneumatyki są podzespołami trwałymi, ale jak wszystkie inne podlegają normalnemu zużyciu eksploatacyjnemu. I należy to wykorzystać w swoim warsztacie!

Główne części składowe zawieszenia pneumatycznego to:

- Miech pneumatyczny lub inaczej sprężyna pneumatyczna – montowany zwykle na tylnej osi obok amortyzatora lub z nim zintegrowany. Jego uszkodzenie zwykle wynika ze zmęczenia materiału, który to proces przyspiesza brud, sól i woda z drogi oraz czasami, olej z cieknącego amortyzatora;

- Sprężarka lub inaczej kompresor – osusza i spręża powietrze dostarczane do miechów z którymi tworzy zamknięty, szczelny układ. Pracuje na sucho, więc do jej uszkodzenia (spalenia) dochodzi najczęściej na skutek nieszczelności miecha i zbyt częstej pracy kompresora.

- Kolumna pneumatyczna – stanowi połączenie amortyzatora i miecha, jest montowana zwykle na przedniej osi pojazdu choć nie tylko (np. w niektórych modelach kombi).

Usterka lub niepoprawne działanie któregoś z wyżej wymienionych komponentów ma bezpośredni wpływ na inne, wobec tego zawsze starajmy się odszukać rzeczywistą przyczynę np. nieszczelnego miecha czy spalonej sprężarki, zanim zaczniemy wymieniać części. Co do zasady, powinniśmy również zawsze sprawdzić stan amortyzatorów.

Oprócz wyżej wymienionych podzespołów, bezpośredni lub pośredni wpływ na funkcjonowanie zawieszenia pneumatycznego mają również:

- Przewody powietrza i złączki – niewłaściwa obsługa np. złączek VOSS może doprowadzić do nieszczelności;

- Bloki zaworowe – czasami zamiast wymieniać od razu miechy po stronie, która „opada” wystarczy zamienić miejscami przewody w bloku zaworowym, żeby okazało się, że to on jest winowajcą;

- Czujniki wysokości – są montowane nie tylko w samochodach z zawieszeniem pneumatycznym, ponieważ służą np. do ustalania wysokości świateł przednich w zależności od obciążenia tyłu pojazdu. Nie psują się zbyt często, jednak mogą zostać uszkodzone min. przy niewłaściwym serwisowaniu kół;

- Przekaźnik kompresora – zwykle znajduje się w skrzynce bezpieczników i należy go zawsze wymienić razem z kompresorem, gdyż w przeciwnym razie może powodować nieprawidłowe załączanie nowej sprężarki i jej ponowne spalenie;

- Zbiorniki wyrównawcze – montowane z reguły w samochodach z zawieszeniem powietrznym na obydwu osiach. Raczej nie ulegają uszkodzeniu.

Czasem w warsztacie pojawi się samochód z systemem ABC (Active Body Control) Mercedesa. Tu zalecana jest uwaga, bowiem podczas gdy standardowe zawieszenie pneumatyczne pracuje przy ciśnieniu powietrza ok. 15 bar, system ABC jest systemem hydraulicznym pracującym pod ciśnieniem ok. 200 bar! Możemy sobie wyobrazić do czego może doprowadzić nieumiejętna obsługa.

Ważną czynnością podczas serwisowania zawieszenia pneumatycznego jest sprawdzenie czy nasz „pacjent” posiada tzw. tryb podnośnika (jack mode). Jeśli tak, to koniecznie należy go aktywować przed uniesieniem pojazdu.

Podsumowując, żaden w miarę doświadczony mechanik nie powinien bać się naprawy zawieszenia pneumatycznego i nie powinien pozwolić, aby szansa na dodatkowy zarobek i sprawienie, że klient jest w stu procentach zadowolony przeszła mu koło nosa.

Do serwisowania tego typu zawieszenia nie potrzeba więcej narządzi niż w przypadku zawieszenia tradycyjnego (czasami nawet mniej jak np. w przypadku miechów). Czas wymiany większości miechów i sprężarek to ok. 15-20 minut, większość kolumn wymienimy w około 60 minut. Kody błędów można w większości przypadków usunąć przy pomocy uniwersalnych narzędzi diagnostycznych.

Firma Arnott posiada w swojej ofercie pełen asortyment zawieszenia pneumatycznego – to około 340 pozycji pokrywających 98% europejskiego parku samochodowego. Miechy pneumatyczne są produkowane na podzespołach Contitech, Firestone i Goodyear, sprężarki to Wabco lub Arnott, a złączki VOSS. Kolumny pneumatyczne Arnott występują zarówno w wersji nowej oraz w wersji regenerowanej OE. Przez swoich dystrybutorów w Polsce Arnott oferuje również szkolenia dla mechaników.

Autor tekstu: Bartosz Sieradzki – CEEU Area Manager w firmie Arnott

- Sprężarka lub inaczej kompresor – osusza i spręża powietrze dostarczane do miechów z którymi tworzy zamknięty, szczelny układ. Pracuje na sucho, więc do jej uszkodzenia (spalenia) dochodzi najczęściej na skutek nieszczelności miecha i zbyt częstej pracy kompresora.

Najnowsze komentarze